Suurhammasrattadon oluline komponent erinevates tööstuslikes rakendustes, sealhulgas rasketehnikas, kaevandusseadmetes ja tuuleenergiasturbiinid. Suurte hammasratastega hammasrataste tootmisprotsess hõlmab mitmeid olulisi samme, et tagada nende kvaliteet, vastupidavus ja täpsus.

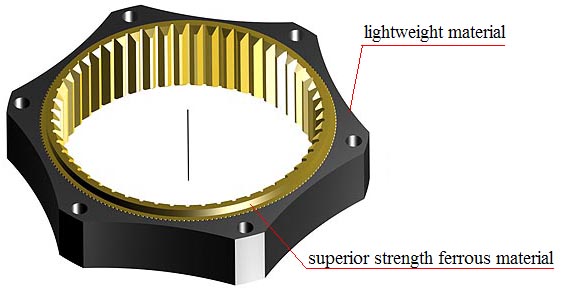

1. Kvaliteetsete toorainete valik. Tavaliselt kasutavad tootjad legeerterast või süsinikterast, et tagada hammasrataste vastupidavus rasketele koormustele.

koormuste ja karmide töötingimuste korral. Seejärel kontrollitakse valitud materjali enne töötlemist hoolikalt defektide või lisandite suhtes.

edasi.

2. Läbib soovitud kuju saavutamiseks rea töötlemisprotsessi. See hõlmab treimist, freesimist ja puurimist.

suure hammasratta põhistruktuur. Täppistöötlus on selles etapis ülioluline, et tagada hammasratta mõõtmete ja tolerantside vastavus nõuetele

nõutavad spetsifikatsioonid.

3. Kuumtöötlus. See protsess on oluline suurte mehaaniliste omaduste parandamiseks.hammasratas, näiteks kõvadus ja tugevus.

Soovitud materjaliomaduste saavutamiseks kasutatakse kuumtöötlusmeetodeid, nagu karastamine, karastamine ja noolutamine, tagades

Käik talub suuri koormusi ning on kulumis- ja väsimuskindla.

4. Läbib rea viimistlusprotsesse, sh lihvimise ja hoonimise. Need protsessid aitavad saavutada nõutava pinnaviimistluse ja

täpsus, tagades käigu sujuva ja tõhusa töö.

5. Vastab rangetele kvaliteedikontrolli meetmetele, et tagada vastavus kindlaksmääratud standarditele. See hõlmab mõõtmete kontrollimist,

materjalikatsetused ja mittepurustavad katsed defektide või ebakorrapärasuste tuvastamiseks.

Kokkuvõtteks võib öelda, et suurte toodete tootmisprotsesshammasrattadhõlmab mitmeid olulisi samme, alates materjali valikust kuni täppistöötluseni,

kuumtöötlus, viimistlus ja kvaliteedikontroll. Iga samm on oluline, et tagada lõpptoote vastavus rangetele nõuetele

vastupidavus, täpsus ja töökindlus tööstuslikes rakendustes.

Postituse aeg: 24. mai 2024